产品类别

新闻分类导航

联系我们

厂家传真:022-83719059

企业邮箱:hjzhu0518@21cn.com 工厂所在地址: 天津市南开区华苑产业区鑫茂科技园D2座一层A单元

新闻详情

多声道超声气体流量计的建模与仿真

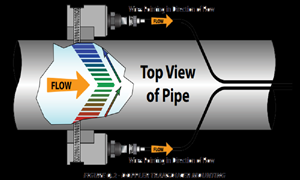

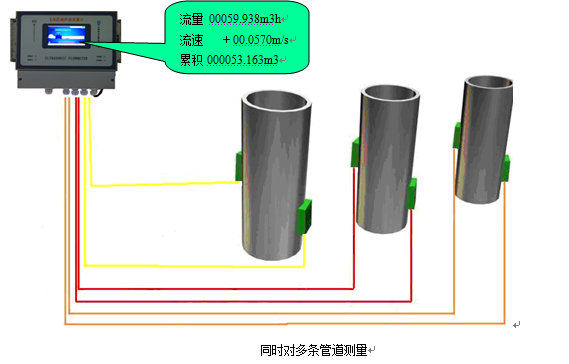

在油气、天然气等易燃易爆气体的输送和分配计量中,利用非介入式高精度超声流量计是一种有效的测量和计量方式。在单声道超声流量计中,流体流速分布是影响测量精度的主要因素[1],在流速大于0.3m/s时,测量误差可达1%。为了减小甚至避免流速分布的影响,在超声流量计中采用多声道超声波的测量方式,测量误差小于0.5%。声道数大于2的超声流量计称为多声道流量计,多声道超声换能器分布在测量管段的不同流层,通过对各个流层测量得到的平均流速进行加权求和,计算出瞬时流速和体积流量。在气体流量测量中,由于气体的黏性系数较小,一般处于湍流状态。而湍流状态在轴线周围的流态很复杂,脉动现象最为严重。在传统的普朗特的流速分布经验公式中,r=0处的数学描述不完善。因此在多声道超声气体流量计的设计中,一般不布置过轴线的声道。为了很好地反映气体流速分布的对称特性,多声道超声气体流量计大多采用2,4,6偶数声道布置方式。多声道超声流量计的声道布置方式有平行、对角和网络方式[2],在此设计一种适合气体流量测量的四声道交叉声道布置方式的多声道超声流量计。本文从数学建模着手,分析其特性,研究其设计方法。

1 多声道超声气体流量计建模

1.1 测量管段的结构

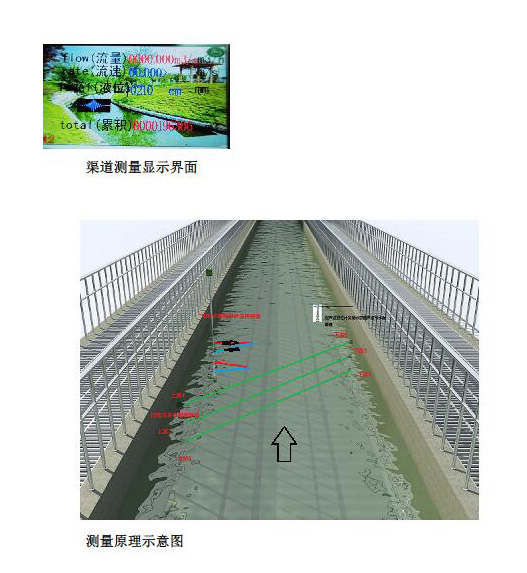

考虑超声波的传播效率问题,多声道超声气体流量计采用超声换能器嵌入安装在测量管段上。交叉四声道超声气体流量计的测量圆管段的结构如图1所示,四个声道分别布置在不同的流层上,声道之间在y方向上看互相交叉,z方向上看互相平行。测量管段由工作频率为200~250kHz的超声换能器对构成四个声道的一个复合传感器。管径D=300mm,各个声道与轴线方向的夹角φ=60°,如图2所示。

1.2 数学建模

按照干净气体考虑,多声道超声气体流量计采用时差法工作原理。从z方向(横截面)看,各个声道分布在弦线上,如图1(b)所示。第i个弦向声道沿轴线方向的平均流速,

(1)

(1)

式中:Vi(ri)为第i个弦向声道沿轴线方向的气体平均流速测量值;Li(ri)为第i个弦向声道的声程, ,R为测量管段半径;ri为第i个弦向声道离轴线的距离;φ为弦向声道与轴线方向的夹角;tUi和tDi分别为第i个弦向声道中超声波逆流和顺流传播的时间测量值。

,R为测量管段半径;ri为第i个弦向声道离轴线的距离;φ为弦向声道与轴线方向的夹角;tUi和tDi分别为第i个弦向声道中超声波逆流和顺流传播的时间测量值。

根据流体流过截面平均流速(即瞬时流速)V 的积分公式[3]为

(2)

(2)

式中:v(r)为偏离轴线r距离的弦向声道处的流体流速;S=πR2为测量管段的截面积。

式(2)可以写成弦向声道沿轴向平均流速的线积分表达式

(3)

(3)

式中:D(r)为y方向上r处在横截面上的弦长;V(r)为r处沿轴线方向的平均流速。

在超声气体流量计的计算中,V(r)的取值不可能是连续的,并且微处理器要做积分运算也很困难。因此选择在测量管段偏离轴线的距离ri(i=1,2,…)位置分布相应的声道,就构成了多声道超声气体流量计。式(3)的计算可以采用数值积分的方法,得到多声道超声气体流量计流过截面的平均流速(即瞬时流速)为

(4)

(4)

式中:ri在数值积分中即为积分运算中的节点值;Wi为数值积分的加权系数;N为节点数,即为声道数。

多声道超声气体流量计体积流量计算公式为

qv=SV (5)

1.3 权系数计算与换能器位置的确定

将式(3)变换为

(6)

(6)

假设x=r/R,即,f(x)=R2(1-x2)1/2 V(Rx),式(6)写成

(7)

(7)

式(7)满足Gauss-Legendre积分的形式和边界条件,因此有

为积分余项,即截断误差; η∈[-1,1]。

根据Legendre正交多项式求出其节点数和加权系数,四声道超声气体流量计取N=4,即由4个高斯节点确定4个声道的超声换能器对在测量管段中的分布位置,见表1。

表1 四声道分布位置和加权系数

|

i |

ri/R |

Wi |

|

1 |

0.8611 |

0.3479Fi |

|

2 |

0.3400 |

0.6521Fi |

|

3 |

-0.3400 |

0.6521Fi |

|

4 |

-0.8611 |

0.3479Fi |

表1中Fi=R2[1-(ri/R)2]1/2 。根据表1中的ri/R值,计算出各个声道的分布位置为:r1=129.17mm,r2=51.00mm,r3=-51.00mm,r4=-129.17mm。

2 模型误差分析

四声道超声气体流量计流量测量模型为

测量误差公式可以写为

式中:第一项误差ΔWi为数值积分的加权误差,也是上述模型的计算误差。按照数值积分的截断误差余式求出四声道时相对误差最大值为2.978×10-7,该项误差不足以影响仪器达到误差为±(0.50%~0.15%)的计量水平。

第二、三、四项为几何因素引起的误差,几何因素会随环境温度和压力的变化而变化,在测量期间的短时间内,气体流体的温度和压力的变化极小,可在流量计算中通过对温度和压力引起的测量误差进行修正。流量修正模型为

Q=Q0(P/P0)(T0/T)(E0/E),

式中:Q为工况下的气体流量;Q0为标况下的气体流量;P为工况下的气体绝对静压;P0为标况下的基准压力,典型值为101.325kPa;T0为标况下的气体温度,典型值为288.15K;T为工况下的气体绝对温度;E0为气体在标况下的压缩系数,E为气体在工况下的压缩系数。

第五、六项ΔtUi和ΔtDi的来源包括两部分。实际每个声道的测量时间TUi=tUi+td+tt,td是超声波在非被测介质中的传播时间和电路的延迟时间之和,tt是超声换能器电一声、声一电转换的时间和,td和tt是相对固定的时间,可以进行修正处理;利用CPLD或最新计时电路芯片计时可以达到ns级的测量精度[4],因此电路方面引起ΔtUi和ΔtDi的误差也不足影响流量计达到±(0.50%~0.15%)的测量精度。

根据上面的分析,研究模型的测量误差时,主要考虑气体流态的复杂性引起的测量误差。因为超声波在流体介质中的传播速度短时间内变化甚小,可以忽略不计,式(1)中声速及其变化量在顺流和逆流中互相抵消,所以主要研究式(5)受流速分布方面的影响。

3 仿真分析与结论

模型的仿真研究主要考虑气体在湍流状态下流速分布对模型测量误差的影响,由Matlab计算仿真完成。根据普朗特的流速分布公式,有

Vi(ri)=Vm(1+|ri| /R)1/n,

式中:Vm为流场剖面上的最大流速值;n为流速分布指数,

已知管道平均流速VT,可以推导出

Vm=(2n+1)(n+1)VT/(2n2), (9)

再根据式(9)计算得到Vi(ri)及流量计算值Q,仿真计算出流量的相对误差

dQ/QT=[(Q-QT)/QT]×100%,

式中QT=(πD2/4)VT。

工业气体流速一般范围在0.5~30.0m/s,对于新测量管段(Kr=0.5μm),在湍流状态下(Re≥4000),仿真得到的流量相对误差不大于0.1%,如图3所示。

仿真分析表明,上述模型完全能达到油气、天然气等易燃易爆气体流量±(0.50%~0.15%)的计量水平。

多声道超声气体流量计从结构上解决了流速分布不均匀所引起测量误差的问题,从方法上通过数值积分提高了测量精度,它不受测量管径的影响,解决了单声道超声流量计在大管径流量测量中测量误差较大的问题。根据数值积分中节点数的求解,很容易确定声道的分布位置,为多声道气体流量计测量管段的设计与流量计的研制提供易行的方法。

参考文献

[1] Drentben J G,Bore G D.The manufacturing of ultra-sonie gas flow meters[J].Flow Measurement and In-strumentation,2001,12(2):89-99.

[2] Isola M D,Cannizzo M,Diritti M.Measurement of high-pressure natural gas flow using ultrasonic flowmeters[J].Measurement,1997,20(2):75-89.

[3] Dane H J.Ultrasonic measurement of unsteady gas flow[J].Flow Measurement and Instrumentation,1997,18(3/4):183-190.

[4] 李广峰,刘妨,高勇.超声波流量计的高精度测量技术[J].仪器仪表学报,2001,22(6):644-647.

[5] Iooss B,Lhuillier C,Jeanneau H.Numerical simulation of transit-time ultrasonic flowmeters:uncertain-ties due to flow profile and fluid turbulence[J].Uhrasonics,2002,40:1009-1015.