产品类别

新闻分类导航

联系我们

厂家传真:022-83719059

企业邮箱:hjzhu0518@21cn.com 工厂所在地址: 天津市南开区华苑产业区鑫茂科技园D2座一层A单元

新闻详情

超声热量表弯管流量检测与CFD仿真计算

供热计量改革是节能减排的重要措施。集中供热的城镇新建公共建筑和居民住宅,都必须安装具有分户计量和室温调控功能的采暖系统。超声热量表的流量传感器是超声流量计,JJG1030—2007《超声流量计》中关于直管段安装要求为:上游直管段长度至少为10DN(DN为流量计内径),下游直管段长度至少为5DN。在热计量改造中,不能满足直管段安装要求的情况时有发生。本文利用大口径热水流量标准装置,设计DN50mm“几”字形实验弯管,检测各种弯管对超声热量表流量示值误差的影响。由于部分情况不能够进行检测,所以本文建立了与实验弯管完全一致的计算模型,基于Fluent6.3平台对实验弯管流量进行了大量仿真计算,并建立了实际安装中的直角弯管计算模型进行仿真计算,对比分析了实测和仿真计算结果。

1 弯管流量检测

本试验使用的DN(50~300)mm大口径热水流量标准装置,可检测超声热量表、热水表、超声流量计等,标准器为三台准确度等级为0.1级的电子秤。选取两块计量性能较为稳定的某品牌DN50mm超声热量表,进行弯管安装的流量示值误差试验。热量表表长200mm,前置十字整流板、缩径设计,准确度等级为2级。换能器探头安装方式为U型。将相应的温度传感器插入表体,用实时温度修正超声波速度。图1、图2分别为超声热量表的水流竖直向下前弯管、竖直向上后弯管安装方式,图中箭头方向为水流方向。

图1 竖直向下前弯管

图2 竖直向上后弯管

根据JG225—2001《热能表》的有关要求,选取0.6、1.5、4.5、15、30m3/h5个流量点,检测水温为(50±5)℃。采用静态质量法,进行流量示值误差试验。在检测过程中,调节流量点误差在±2%以内,检测时间为2min,每个流量点检测3次,示值误差取3次检测的平均值。两块热量表流量示值误差实测结果如表1、表2所示。

表1 1#热量表流量示值误差实测结果

表2 2#热量表流量示值误差实测结果

由两块热量表流量检测数据可得出一致的结论:相比于表后弯管,表前弯管对热量表流量的影响较大;在小流量点,水平弯管与竖直弯管条件下的流量示值误差较为接近;在中、大流量点,与直管段相比,水平前弯管、竖直向下前弯管的流量示值误差逐渐增大;竖直向下前弯管的大流量点示值误差增大明显,15m3/h和30m3/h两个流量点的流量示值误差增大了2.5%左右。

2 CFD仿真计算

2.1 实验弯管计算模型

由于实验条件限制,无法进行水流竖直向上前弯管和水流竖直向下后弯管的流量测量。检测数据表明表后弯管对流量影响较小,因此本文基于Fluent6.3平台,建立与实验弯管完全一致的三种前弯管流场模型:水流竖直向下、水平、竖直向上。流量检测段按照实际结构建立模型。为了使计算容易收敛,得到更准确的计算结果,对流量检测段流场区域进行网格加密。竖直向下前弯管流量计算模型如图3所示,热量表流量检测段流场网格图如图4所示。

图3 实验弯管流量计算模型(竖直向下前弯管)

图4 流量检测段流场网格图(竖直向下前弯管)

Fluent计算设置如下:入口类型为速度入口,数学模型为标准双方程k-ε模型(湍流动能方程k,扩散方程ε)。动量二阶差分控制,计算残差收敛小于0.001%。入口速度分别设置为1.5、4.5、15、30m3/h,进行迭代计算。计算收敛后,计算出超声波传播路径上的线平均速度。

2.2 直角弯管计算模型

超声波热量表实际安装过程中的弯管结构与实验弯管有一定区别,一般为直角弯管。本文以直角弯管建立模型(如图5所示),进行大量CFD仿真计算。Fluent中的设置以及数据处理方式与实验弯管计算模型相同。

图5 直角弯管计算模型(竖直向下前弯管)

3 计算结果对比

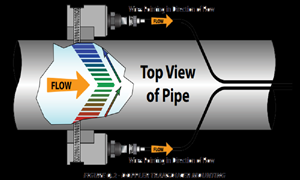

根据时差法流量测量原理,测得流速是超声波传播路径上的线平均流速,通过流场分布修正系数修正为面平均流速,从而得到瞬时流量。仿真计算中,可以计算出各种弯管条件下超声波传播方向上水流的线平均速度,以直管段的线平均速度仿真结果为基准值,计算出各种弯管条件下相对直管段的流量示值误差。为了便于比较,1#热量表流量实测数据同样进行归一化处理,即以直管段流量示值误差作为基准值,弯管条件下流量示值误差与直管段条件的流量示值误差之差,作为弯管条件下流量示值误差的改变量。CFD仿真结果与1#热量表实测结果的比较如表3所示。

表3 1#热量表流量示值误差仿真与实测结果比较

下面分析弯管对超声热量表流量影响的原因。超声热量表满足直管段安装要求,瞬时流量稳定的情况下,流量检测段可视为定常流。在定常流状态下,调整热量表的仪表系数,把超声波传播路径上水流的线平均速度修正为截面平均流速,从而得到瞬时流量。通过确定特征流量点的仪表系数,拟合为整个量程上的仪表系数曲线。对于已确定了仪表系数曲线的超声热量表,弯管改变了流量检测段的流场分布,超声波传播路径上的线平均速度也随之改变,而仪表系数为原有固定值,这导致了在弯管安装条件下流量示值误差的变化量。直角弯管比实验弯管对热量表流量检测段的流场改变程度更大,从而导致了直角弯管的流量变化量更大一些。

图6所示为直角弯管仿真计算中,公称流量点15m3/h,直管段、竖直向下前弯管、竖直向上前弯管的流场中轴截面(Z=0)速度分布图。该图直观地表现出了不同弯管对整个检测管道流场的改变情况。图7为仿真计算中,公称流量点15m3/h,直管段、水流竖直向下前实验弯管、竖直向下前直角弯管的流量检测段中轴截面(Z=0)速度分布图。该图直观地表现出了实验弯管和直角弯管对流量检测段流场的改变情况。

图6 流场速度分布图1

图7 流场速度分布图2

4 结论

对于本文选用的超声热量表,由实测数据和CFD仿真计算可得:

(1)表前弯管对超声热量表的计量性能有明显影响。在公称流量点和最大流量点,竖直向下前弯管导致流量示值误差增大2.5%左右。

(2)在中、大流量点,仿真结果与检测结果有较好的一致性。

(3)对于无法检测的情形,仿真计算可以进行测算。本文中,仿真结果显示竖直向上前弯管导致流量示值误差减少1.5%~2%。

(4)仿真结果表明,实际安装的直角弯管流量示值误差比实验弯管大一些。

本文采用CFD仿真计算与实测相结合的方法,系统计算了供热计量中多种弯管对超声热量表流量的影响。超声热量表的换能器探头安装方式多种多样,检测设备无法检测各种复杂弯管导致的流量变化,此时可以用仿真方法进行计算。