产品类别

新闻分类导航

联系我们

厂家传真:022-83719059

企业邮箱:hjzhu0518@21cn.com 工厂所在地址: 天津市南开区华苑产业区鑫茂科技园D2座一层A单元

新闻详情

基于MSP430的超声波热量表设计

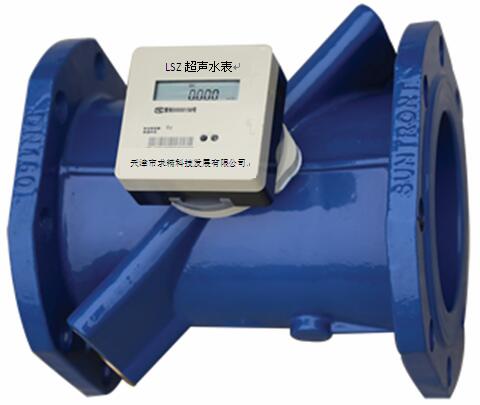

国内早期使用的易磨损、寿命低的机械式热量表已不能适应现在的热量计量需求,按面积收费的取暖收费制度的弊端也越来越明显。随着嵌入式系统和传感器技术的发展与完善,在热量表设计中利用传感器处理芯片,结合超声波传感器及温度传感器来实现长寿命、高精度的测量已成为行业应用趋势。

设计提出了一整套超声波热量表的设计方案。选用超低功耗微处理器MSP430作为CPU。使用ACAM公司的时间数字转换芯片TDC-GP22作为传感器信号处理的集成芯片,用此来采集和处理超声波传感器和Pt1000温度传感器的信号。在热量表的设计方面改进了超声波换能器的W安装方式,以此来减小由于中国水质原因,管道壁上容易产生的结垢、结晶对高精度测量的影响,并且增加整流片设计,以此来减小由于阀门等产生的涡流对超声波测量精度的影响。最后在符合行业规定的现场对多组热表进行了测试,测试结果显示实现了低功耗、高精度的设计目标。

1 超声波热量表的模型设计

1.1 热量表物理模型

热量表的微处理器外设模块主要包括TDC-GP22传感器处理芯片以及流量测量模块、温度测量模块和热量计算模块。Pt1000用于检测管道进出水端的温度信号,超声波传感器用于实时检测管道水的流量信息,时间数字转换芯片TDC-GP22用于对传感器信号的转换,实现电子化测量。微处理器MSP430完成对传感器信号进行计算处理,并且将处理结果显示在LCD屏上。热量表物理模型示意图如图1所示。

图1 热量表物理模型示意图

1.2 热量表数学模型

超声波热量表热量计算采用欧洲流行的k系数法],利用管道进出口的水温差ΔT和管道的瞬时热水流量,通过对时间的积分得出用户消耗的累积热量值:

(1)

(1)

式中:E为热交换系统输出的热量,单位J;t为流量累计的时间,单位h;η为焓修正系数,单位J/m3;Q为瞬时水流量,单位m3/h;ΔT为进出水的温度差,单位℃。

2 超声波热量表的硬件结构设计

2.1 热量表管件设计和基表改进

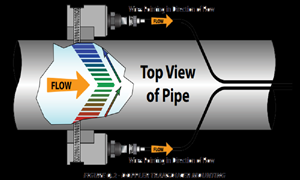

设计针对我国目前户用小口径(DN20/DN25)热量表由于超声波声程短而引起的测量误差较大的现状,提出了一种可以通过延长超声波传输距离来减小测量误差的W型安装方式,如图2所示。

注:①整流片②超声波换能器③反射片

图2 W型安装方式

图2所示的W型安装方式能避免的V型安装方式和π型管安装方式中立柱式结构等阻挡部件对水流形态造成的影响,同时也有效地减少管道水中絮状物的缠绕问题。目前市场上存在多种廉价的大容量锂电池足以增大超声波的驱动功率来增强信号,可以克服W型反射方式相比U型反射方式的反射点增多而带来的信号损失问题。通过在管道进出口位置增加“整流片”来减少湍流形态对超声波测量的影响,经过多组测试,整流片能够有效地降低管道内水流流态不均匀造成的测量误差,有效提高了超声波检测流量的精度。

2.2 TDC-GP22外围电路设计

数字转换器TDC-GP22是在TDC-GP21基础上的进一步改良,并且完全兼容其所有功能、管脚和寄存器,其外设电路设计如图3所示。温度测量采用精度为0.004℃的Pt1000铂电阻温度传感器,TDC-GP22将铂电阻传感器电阻的变化转换为高精度的时间测量间隔来实现水温检测。简化的流量检测环节中,为了校正比较器的电压零点漂移,可以通过调节内部的斩波稳定比较器的触发电压来实现。其第一波脉冲宽度测量功能,又能帮助判读和滤除管道水内的气泡和杂质覆盖物对时间测量的影响。

图3 TDC-GP22外围电路设计图

4M晶振提供高速时钟来保证TDC-GP22数字转换的高精确度。根据电容放电的时间公式:

(2)

(2)

通过合理设置参考电阻值(1kΩ)和放电电容值(100μF)来求出不同水温下铂电阻温度传感器Pt1000对应的阻值,进而通过电容充放电时间的比值转化成相对的温度值。图4所示基于极低功耗稳压芯片BL8503的电源电路可以使TDC-GP22具有精确的测量条件。

图4 电源电路图

2.3 M-Bus通讯接口设计

目前我国建设部正在推广三表合一,而且在我国冷热计量迅速发展背景下,M-Bus具有远程供电及自由拓扑等优点。M-Bus作为一种接口标准,应用于远程表读取,对于热表自动抄表技术、楼宇自动化事业及相关应用有着重大意义。本设计采用的M-Bus电路如图5所示。

图5 M-Bus通讯电路图

M-Bus采用主-从式结构半双工通讯方式。主机向终端发送数据请求和终端向主机提供数据的过程中,主机一直向终端提供M-Bus电压,通过电压调制来实现数据信息的发送。因此,M-Bus总线既可以传输数据又能当做电源使用,使得终端不需要提供电源,有效降低了热量表的功耗,延长电池的使用寿命,减小了终端仪表电池维护的困难。

3 系统软件结构设计

系统软件设计部分主要是针对TDC-GP22的数字化转换处理和与MSP430间的通信控制。TDC-GP22具有多脉冲计算功能且对温度的检测是完全自动完成的,会在实际测量之后置位中断标志位并且将测量结果保存在寄存器中。单片机只需要直接读取其自动完成计算的测量数据,从而实现了整个测量流程的简化,节省了时间和功耗。同时设定按键功能实现不同的工作模式选择,以便检测和观察实时和累积的温度、流量、热量等。LCD模块能够显示按键功能进入的工作模式的数据,同时也具有显示故障提示的功能,如欠压、空管、结垢或杂质覆盖等。系统软件设计的流程如图6所示。

图6 系统软件设计流程图

4 测试与结果分析

测试部分选取小口径DN20管道的温度测试和流量测试结果。测试中超声波换能器已经过换能器检测装置筛选。

超声波热量表温度测试环境条件为精密数字测温仪SPI1602A和恒温槽HWC-R-L。温度测试结果(50℃/70℃)如表1所示。

表1 温度测试值结果(50℃/70℃)

根据2级表流量传感器出厂测试准确度公式:

(3)

(3)

式中:qp=2.5m3/h,为公称直径DN20对应常用流量值。超声波热量表流量测试环境条件为热量表检定装置RJZ15-25Z。根据不同流量点的时差数据制定出流量特性表,标定好的流量特性表可以用来查询测得的时差数据对应的流量。流量测试结果(55℃)如表2所示。

表2 流量测试结果(55℃)

经过测试,温度测量中接Pt1000温度传感器的配对温度误差小于±0.03℃,流量测试中,随着流量点选择的增大,测量的相对误差逐渐降低,精确度逐渐升高,即大流量点下流量的检测相比小流量下的流量检测更为精确。测试结果证明,设计的热量表完全满足国家热量表行业标准CJ128-2007规定环境下2级表的精度要求。

5 结语

设计提出的基于高精度时间数字转换芯片TDC-GP22和超低功耗单片机MSP430的超声波热量表,TDC-GP22的多脉冲测量和自动处理功能以及简化的电路设计使得硬件和软件结构简单且易Y于实现。该热量表相对传统的机械式热量表具有功耗低、稳定性可靠、测量精度高等特点。在施行的按热量计费体制中将会发挥重要的作用,有望广泛地应用于热量表等相关测量领域。